星空体育app下载入口 起动机为什么打齿

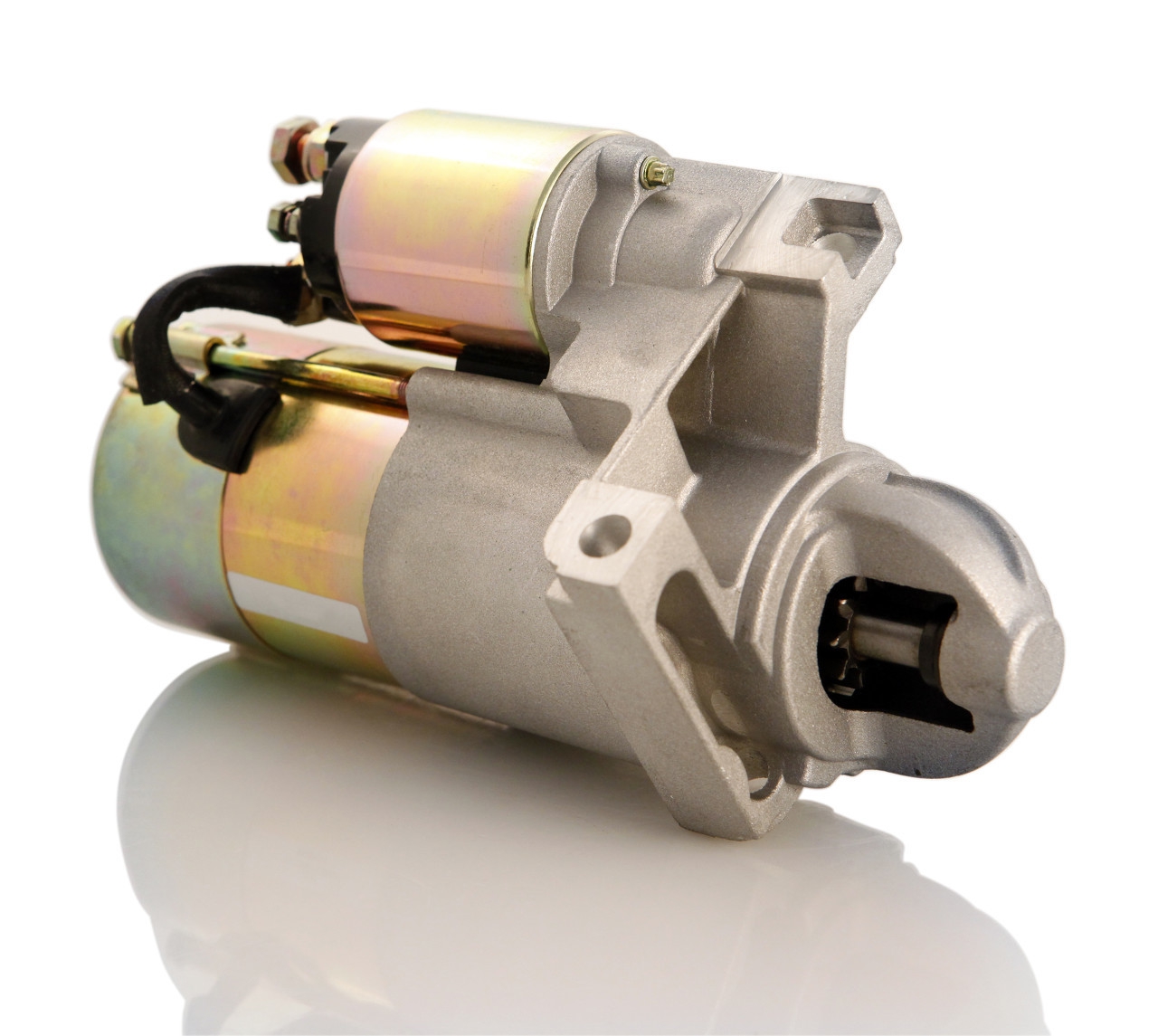

起动机是汽车电器中最基本的部件。主要由直流电动机、传动啮合机构和开关三部分组成。起动机与其他电机最大的区别在于传动啮合机构。根据啮合方式的不同,分为以下三种类型。

1.惯性啮合启动器。

2.强制啮合(forced meshing)启动器。

3.具有灵活啮合的启动器(软啮合、慢速啮合、二次啮合)。

惯性啮合起动机仅适用于单缸小功率发动机,因此目前仅用于摩托车上。

强制啮合起动器是目前最常用的起动器。其最重要的特点是啮合机构中有啮合弹簧。大多数啮合弹簧安装在单向装置上。微型汽车(长安、五菱等)采用起动机,啮合弹簧安装在拨叉上。还有一些小动力汽车。起动器的啮合弹簧安装在电磁开关的动铁芯内。例如桑塔纳使用的减速起动机。近年来生产的许多减速起动机中,啮合弹簧安装在拨叉的支点位置。

强制啮合起动机工作过程中,当电磁开关线圈通电,动铁芯拉动拨叉将主动齿轮推向发动机飞轮环时,会出现两种情况:

1、主动齿轮的轮齿正好与飞轮环的凹槽对齐。驱动齿轮与飞轮环的啮合非常容易。然后电磁开关触点接通,直流电机得电旋转,驱动发动机启动。其特点是齿轮先啮合,后接通开关。这个过程称为平滑网格划分。

2、主动齿轮的轮齿正好与飞轮环的轮齿对齐,即出现顶齿情况。此时,驱动齿轮被推起,停止前进。但由于电磁开关的吸力较强,动铁芯仍拉动拨叉,拉叉压缩啮合弹簧,使动铁芯继续运动,直至电磁开关触点接通,直流电机通电旋转。经过一个小角度后,顶齿位置发散,在啮合弹簧的作用下,与飞轮环啮合。其特点是开关触点先接通,齿轮后啮合。这个过程称为强制啮合。也就是说,它们被迫处于顶齿状态。

在这里,啮合弹簧起着关键作用。拨叉压缩啮合弹簧后,一方面将主动齿轮压向飞轮环,为主动轮齿进入飞轮环做好准备。其次,主动齿轮压在飞轮齿上。在环上,电机转动时有很大的阻力,电机的初始速度不会很高才能啮合。

如果啮合弹簧的压力不够,主动齿轮就不能压紧飞轮齿圈。那么当电机转动时,由于阻力小、转速高,主动齿轮的轮齿通过飞轮齿圈的凹槽快速旋转,而不与其啮合。此时,主动齿轮靠着飞轮环端面高速旋转,发出难听的摩擦声。这是齿轮铣削故障,因为此时主动齿轮像铣刀一样铣削飞轮环,因此而得名。

铣削齿轮故障是强制啮合启动器的常见问题。结果是飞轮环被铣削并且必须更换。从上面的分析可以看出,铣齿的罪魁祸首是啮合弹簧压力不足。啮合弹簧压力不足的原因有两个:1、弹簧本身压力不达标,2、固定主动齿轮与飞轮环之间的轴向距离过大。

要解决铣齿问题,必须增大啮合弹簧的压力。对于用户来说,一个有效的方法是减小驱动齿轮与飞轮环之间的轴向距离。更换飞轮环时,用直径2mm的铁丝焊接一个与飞轮环一样大的环。先将铁丝环安装在飞轮上,然后再安装飞轮环。只有这样才能彻底解决2Kw以下起动机的铣削问题。解决齿问题,可以延长2Kw以上起动机飞轮环的寿命。

由于起动机的功率越大,啮合弹簧的压力也越大。强制啮合时,主动齿轮压靠飞轮齿端而旋转。随着时间的推移,齿轮磨损是不可避免的。齿轮磨损后,两齿轮之间的轴向距离增大,有可能导致齿轮铣削失败。一旦发生铣齿现象,齿轮的磨损就会急剧增加,两齿间的轴向距离进一步增大,从而进入恶性循环,将啮合部分的飞轮齿彻底铣掉。这就是为什么很多车辆一开始没有铣齿,但使用一段时间后铣齿却越来越严重的原因。

现行标准规定主动齿轮与飞轮环之间的轴向距离为3-5mm。实践证明,当距离达到5mm时,很容易造成铣齿故障。原因是啮合弹簧的压缩必须等到驱动齿轮的顶部。当飞轮齿圈连接时开始,则主动齿轮与飞轮齿圈之间的距离越大,主动齿轮的空行程越大,啮合弹簧的压缩行程越小,导致飞轮齿圈压不紧,铣齿不可避免。因此,处理铣削齿轮故障最有效的方法是将主动齿轮与飞轮环之间的距离从5mm减小到3mm。但对于功率较高的起动机,强制啮合时齿轮磨损是不可避免的,因此需要采用能够避免齿轮磨损的柔性啮合技术。

目前,很多人受一些教科书的误导,认为铣齿的原因是开关触点过早闭合,于是采取一些措施延迟闭合,比如在电磁开关和电磁开关之间盲目加垫片等。起动机端盖。目的是增加动铁芯的行程,从而延迟开关触点的闭合,效果相当不错。但好景不长,旧病复发。如此多次调整后,无论怎么调整都无法解决问题,只好更换飞轮环。新更换的飞轮环使用一段时间后,老问题仍然会出现。

对于合格的起动机,当电磁开关通电,驱动齿轮被拨叉拉出时,驱动齿轮与止推环之间有1mm左右的间隙。这个间隙的目的是防止拨叉磨损。当起动机在车辆上工作时,主动齿轮在电枢轴上的螺旋花键的作用下,抵着止推环旋转。因为原来是有间隙的,现在这个间隙是在拨叉和单向齿轮之间。在单向装置的背面之间,即换档拨叉不再抵住单向装置的背面,不与单向装置接触,因此换档拨叉不会磨损。当电磁开关与前端盖之间加垫片后,这个间隙就消除了,从而使啮合弹簧的压缩性增加了约1mm。由于压力增加,铣齿故障暂时消失,但起动机工作时,拨叉始终顶住单向装置,很快磨损间隙又会重新出现,铣齿又出现。

如果垫片太厚,可能会使拨叉变形,从而破坏断电间隙。这样一来,一旦发动机不“点火”,起动机就无法停止工作。过厚的垫片还可能导致动铁芯无法吸附到底部,导致开关动触点的超程减少或消失,导致开关接触不良或焊接粘合失败。

合格的起动机都有断电间隙,即当主动齿轮卡在飞轮环内不回位时,电磁开关的动铁芯仍能回位到一定行程,以保证触点能打开。且起动机电源被切断。

至于为什么传动齿轮会卡在飞轮环内而不能回到原来的位置,目前教科书中的解释大多是错误的。

强制啮合起动机单向装置与电枢轴之间采用螺旋花键动配合,保证主动齿轮与飞轮环充分啮合。强制啮合时,主动齿轮与飞轮环只需轻微啮合即可。 ,主动齿轮由飞轮齿轮变速,不能转动。此时,旋转的电枢轴在螺旋花键的作用下推动单向装置前进,直至主动齿轮撞击止推环。此时,主动齿轮开始带动飞轮旋转,即齿轮完全啮合后才开始动力传输。

电枢轴的旋转具有推动单向装置前进的趋势。为了使单向装置后退,单向装置的速度必须超过电枢轴的速度。这就要求发动机能够成功启动并“点火”。 “运转后,飞轮使主动齿轮反转,单向装置具备后退的条件。如果发动机启动不成功,则这一条件不存在,主动齿轮就会卡在飞轮环内,将除非发动机已经转动得很灵活,否则由于惯性仍然可以转动。

如果主动齿轮不回位,电磁开关的拨叉和动铁芯也不会回位,导致触点无法打开,起动机无法断电。为了解决这个问题,在设计电磁开关时,设置了断电间隙。有了断电间隙,当主动齿轮没有回到啮合位置时,电磁开关的动铁芯仍能返回一定的距离,使触点“咔哒”打开,保证起动机能及时停车。

断电间隙多设置在动铁芯的拉杆上。常见的是在拉杆上开一个长方形的孔。拨叉末端插入孔内,可前后移动一定距离。这个距离就是断电间隙。现在的动铁芯有很多。拉杆是一根圆杆,两端有一个大的位置供换档拨叉使用。该位置的宽度必须大于拨叉的宽度,剩下的量就是断电间隙。这种拨叉的上端呈Y形。有些起动机的拨叉尖端有一个孔。做成椭圆形,效果是一样的。

起动发动机时,一旦起动失败,起动机不能停车,原因要么是开关触点烧结,要么是断电间隙消失,断电间隙消失。这通常是由于维护不善或随意调整造成的。起动机不停车的另一个原因是止推环损坏。

因此,不要按照现在教科书中所谓的调整起动器的方法来调整强制啮合起动器。那些“专家”、“老师”简直是胡说八道。

下面说说强制啮合起动机的调整方法。

调整的目的是保证拨叉的抗磨间隙、断电间隙、驱动齿轮与飞轮环的轴向距离符合要求。

拨叉的抗磨间隙是指驱动齿轮完全拉出后,驱动齿轮与止推环之间的距离。标准为1mm左右。任何差异都可以通过增加或减少电磁开关和前端盖之间的垫圈来解决。

具体方法是:给电磁开关线圈通电,将主动齿轮移出,用手推动主动齿轮。此时主动齿轮与推力挡圈之间应有1mm左右的间隙。如果间隙较大,可在电磁开关与前端盖之间加垫片。垫片的厚度应小于间隙。如果没有间隙,则应拆下一些垫片,直至出现间隙。

断电间隙是强制啮合起动器的一个非常重要的参数,但常常被忽视和破坏。拉出驱动齿轮后,用工具阻止其恢复原位。电磁开关线圈将断电,此时电磁开关触点应断开。若触头仍连通,则检查动铁芯拉杆上的矩形孔是否缩小,触头回位弹簧是否有问题,拨叉是否变形,电磁开关与电磁开关之间的垫片是否有问题。前端盖太厚。 、止推挡圈弹性挡圈是否脱落。

驱动齿轮与飞轮环之间的轴向距离(静止状态)是决定起动机是否具有铣齿功能的最重要参数,要求不大于3mm。对于已经发生且测量距离大于3mm的铣削齿轮故障,需要想办法减少。如果飞轮环损坏严重,更换飞轮时,先在飞轮上安装钢丝环,然后安装新的飞轮环。如果飞轮环只是轻微磨损,对于单向装置上的啮合弹簧,可以使用1--2mm厚的垫片来紧固啮合弹簧。对于啮合弹簧不在单向装置上的起动机,可拆下前端盖。将其放在车床上,将安装面去除至1mm的厚度。车床太多会影响强度。

对于强制啮合的起动机,调整电磁开关早晚闭合时间是没有问题的。这一点必须澄清。

需要调整开关早晚闭合时间的起动器采用棘轮式单向装置。

接下来我们来谈谈软网格启动器。

软啮合起动机的最大特点是当出现顶齿时,主动齿轮就会旋转,使顶齿自动分叉,使齿轮始终处于平稳啮合状态,即电磁开关仅当齿轮首先啮合后,接触才会接通。 ,启动器真正开始工作。其优点是不会造成齿轮磨损,更不会造成铣削齿轮故障。由于啮合时比较柔软,故称为柔性啮合。

目前,使主动齿轮在顶齿旋转时旋转的方法有两种,即机械旋转和电动旋转。前者是采用棘轮式单向装置的起动器,后者是可以缓慢旋转的起动器。

使用棘轮式单向装置的起动器除了单向装置外星空·综合体育官网入口,与强制啮合式起动器相同。

对于棘轮单向装置,很多人往往只知道它的单向传动功能,而不一定知道它的主动齿轮扭转功能。这种单向装置有内外两个套筒。内套内壁有直花键,与起动机电枢轴上的直花键动态配合。内套外壁有螺旋花键,与外套连接。内壁上的螺旋花键采用动态配合,外套筒前端通过棘齿与主动齿轮结合。

当拨叉推动单向装置前进时,主动齿轮出现尖齿时被飞轮齿挡住,无法继续前进,外套筒也无法继续前进。当内套筒压缩外套筒后面的弹簧时,它继续向前移动,使内套筒外壁上的螺旋花键作用于外套筒内壁上的螺旋花键,使外套筒以一定速度旋转。角度,使驱动齿轮展开其顶齿并与飞轮环啮合。齿轮完全啮合后,电磁开关触点接通。 ,起动机得电旋转,带动发动机起动。

这种以机械方式扭转驱动齿轮的方法具有固定的角度。在极端条件下,往往无法分叉上齿,导致启动失败,需要重新启动。这是它最大的缺点。

由于电枢轴与单向装置的配合点是直花键,当发动机因失火而无法启动时,主动齿轮也可以退出啮合,因此断电间隙并不重要,即它的优点之一。但主动齿轮开始与飞轮环啮合后,就无法利用电枢轴的旋转来推出整个主动齿轮。而是用拨叉将所有单向装置推出后,驱动齿轮才能与飞轮环完全啮合。因此,此类起动机必须保证主动齿轮与飞轮环完全啮合或接近完全啮合后,电磁开关触点才能接通。否则会产生以下不良后果:

1、齿轮不啮合,开关触点接通,造成铣齿。

2、齿轮刚啮合,开关触点接通,导致齿折断。

这是由于开关触点接通过早造成的,因为这种起动器有一个缺点,就是在极端情况下,顶齿打不开。这种情况的发生率大约是十分之一。而很多用户,包括一些厂家,都认为起动机有故障,于是调整开关触点接通的时序。事实上,开关触点越早接通,顶齿打不开的可能性就越小。 ,但是会造成断牙的问题。由于齿轮一啮合,起动机转动,开关触点就接通,驱动齿轮将不再向前移动。由于相互啮合的两齿长度很小星空体育app官方下载,启动扭矩没有变化,齿轮不能承受大扭矩而断裂。

这种情况在强制啮合的起动机中不会出现,因为电枢轴与单向装置之间有螺旋花键。只要齿轮啮合,就一定会在螺旋花键的作用下向前移动。达到全啮合状态后才传递扭矩。

这也是为什么强制啮合式起动机在电枢轴前端有止推环,而带有棘轮式单向装置的起动机没有止推环的原因,因为后者不需要“推力” 。

这种起动机必须调整,使齿轮先啮合,必须达到全啮合或接近全啮合,电磁开关触点才能接通。

强制啮合式起动机大多工作在开关触头先接通、齿轮后啮合的状态。

目前,很多人把这种起动机的调整方法套用在强制啮合起动机上(受到现行教材的误导,混淆了两种起动机),从而陷入了误区。结果,他们不知道如何调整这种起动机。使用棘轮式单向启动器。

电动扭传动齿轮起动机

这种起动机有两种速度。当主动齿轮推出时,它低速缓慢旋转,以便随时打开顶齿。当齿轮啮合时,它高速、全功率运转,启动发动机。因此星空体育平台官网入口,也称为慢转起动机。 ,此类起动机一般不采用啮合弹簧。并且由于啮合过程是先缓慢旋转,啮合后再高速运转,分两步进行,所以又称为二次啮合。

这类起动机最典型的代表是齿轮动起动机。该起动器采用复励直流电动机,其磁场由主绕组和次级绕组(慢转绕组)组成。主绕组起串励作用,辅助绕组在齿轮啮合前起串励作用,齿轮啮合后起并励作用,限制空载转速。

当起动机50端子通电时,起动机内联动(推动)继电器的起动继电器线圈和保持线圈得电,起动继电器的小触点与次级磁场绕组和次级磁场绕组接通。分别为联动继电器的吸引线圈功率。起动机开始缓慢转动,推动传动齿轮,齿轮啮合后,联动继电器打开起动机继电器的大触头锁紧机构,闭合大触头,接通主励磁绕组的电源,使起动机全功率工作,同时联动继电器的一对小触点动作。 ,将次级磁场绕组从串联励磁状态转换为并联励磁状态。

这种起动机结构非常复杂,体积大,成本高,而且不能减速。因此,它将逐渐被具有灵活啮合功能的减速起动机所取代。齿轮动式起动机被淘汰已是必然趋势。

普通减速型起动机具有强制啮合。这里我们要讲的是一种减速型起动机,具有灵活的啮合功能,可以缓慢旋转。最具代表性的是三菱大功率减速起动机。

这种起动器的最大特点是电磁开关中吸引线圈和保持线圈的匝数不相等。减少了吸引线圈的匝数,增大了截面。以三菱的2810系列为例:吸引线圈直径为1.5mm,绕线165匝,保持线圈绕190匝,从而增大吸引线圈的工作电流,然后配备大功率启动继电器。当电磁开关线圈通电时,线圈所吸引的电流通过起动器绕组,使起动器缓慢旋转。同时,电磁开关的动铁芯拉动拨叉,推出传动齿轮。齿轮啮合后,电磁开关触点接通,起动机全功率运行。

但由于吸引线圈的匝数不能无限减少,否则会造成电磁开关断电时不释放的问题,使起动机无法停止工作。因此,吸引线圈减少的匝数是有限的,因此增加的电流也有限,只能达到起动机空载电流的1.4倍左右。当起动机长期使用时,一方面,由于润滑恶化,转动部件的阻力会增大。另一方面,电路老化电阻增大,电池容量下降,内阻增大,使慢转电流减小,起动机不再能够慢转。 ,启动时会出现顶齿失效。因此,有的公司要求启动继电器与电磁开关连接的导线截面不少于6平方米。有些公司在仿制这种起动机时仍然采用啮合弹簧。当无法缓慢旋转时,将强制啮合。这是它最大的缺点,因为由于保留啮合弹簧,有可能造成铣削齿轮故障。

目前我国生产的大功率减速起动机基本属于此类。严格来说,这只能算是准柔性网格启动器。

不过,三菱原厂的起动机也没有采用啮合弹簧,但可以做到无齿翻齿。这是由严格的工艺要求决定的。由于国内制造工艺粗糙、原材料质量不同等因素,仿制三菱起动机无法达到三菱的标准。由于公司性能要求,出现顶齿失效,不能保证啮合成功。唯一的解决办法是增加慢速旋转电流,以弥补制造过程中粗转阻力的不足。

博世新型大功率减速启动器

近年来,潍柴发动机配备了博世新型减速启动器,这也是一种柔性啮合启动器。它最大的特点也是电磁开关。电磁开关除了有一对常开大触头外,还有一个常闭触头,常闭触头和常开触头共用一个动触头(触桥),以及一个用康铜丝绕制的限流电阻。 ,电阻值约为0.1欧姆。还需要大功率启动继电器。起动继电器工作时,电流一路通过电磁开关线圈,另一路流经常闭触点、限流电阻、起动机绕组,使起动机缓慢转动,同时,电磁开关驱动动铁。芯体拉动拨叉将主动齿轮推出。齿轮啮合后,常开触点接通,起动机全功率运行。同时,常闭触点断开,限流电阻截止。

由于起动机的慢转电流是由限流电阻提供的,因此限流电阻可以根据起动机对慢转电流的要求任意选择,不受其他因素的限制,因此慢速旋转电流可加大。因此,当旋转阻力增大时,起动机的缓慢旋转不应消失,保证灵活啮合的成功。缺点是电磁开关多了一对常闭触点和限流电阻,增加了成本。此外,还采用了单线圈解决方案。一个线圈同时具有吸引和保持功能,因此释放电压非常低。其实这不是必须的,只是增加了线圈的用铜量。

但在实际使用中,用户反映部分博世起动机仍然出现齿轮铣削故障,这与其固位啮合弹簧有关(其啮合弹簧设置在电磁开关动铁芯的拉杆套内)。笔者通过大量试验和多年实际应用证明,如果柔性啮合起动机中保留啮合弹簧,当起动机齿轮与飞轮环之间的轴向距离达到标准上限时,齿轮铣削失效就会发生,从而失去了柔性啮合的意义。如果博世起动机想要彻底解决铣齿问题,唯一的办法就是去掉啮合弹簧或限制其压缩行程。

Iskra大功率减速起动机

Iskra向重汽斯太尔供应的起动机基本结构与三菱起动机类似,只是采用了线径较大(1.9mm)的漆包线来缠绕电磁开关的吸引线圈,匝数也不同。减少了近一半,仅100个绕组。转动。可提供2.8倍空载电流的慢转电流,保证慢转不会因旋转阻力增加而消失。虽然这增加了慢速旋转电流,但给保持线圈带来了麻烦。为了保证断电时保持线圈能够释放,保持线圈只能绕100匝。如果保持线圈用较细直径的漆包线绕制,则可达到100匝。如果达不到释放电压要求,只能采用较大的线径,但这会带来线圈电流密度过高,容易过热烧坏的缺点。因此,我们想出了一个折衷的方法。先将线圈绕130匝,然后再绕30匝使其生效。匝数仍然是100,等于吸引线圈。缺点是电磁开关线圈的用铜量大大增加,增加了成本。而且线圈的电流密度仍然较高,很容易因过热而损坏。帕特利开胃菜与此类似。例如,M93R启动器的慢速运行电流也是空载电流的2.8倍。电磁开关吸引线圈采用线径为1.88mm的漆包线绕制130匝,保持线圈也采用线径为0.59mm的漆包线绕制130匝。转弯,固定线圈的电流密度达到每平方毫米70安培,而在一般起动器中,电磁开关将线圈的当前密度保持在每平方毫米50安培中。

灵活网格入门机的最新发明

新发明的起动器解决了电磁开关吸引力线圈必须提供足够的缓慢旋转电流并确保关闭电源时释放的问题。因此,保持简单结构的特征,确保真正的灵活的网格序,并降低成本。

三菱启动器的缓慢转向电流受到电磁开关吸引线圈的转弯次数的限制,并且只能达到无负载电流的1.4倍。为了真正实现灵活的网格划分,根据国内制造过程水平,缓慢转向的电流必须达到无负载电流。这是电流的2.5倍以上,这是通过实验和多年实际应用探索的N时得出的结论。那么,齿轮铣削会在增加缓慢旋转电流后再次发生吗?测试后,将缓慢旋转电流增加到无负荷电流的3倍不会引起牙齿磨碎,因此这种担忧是不必要的。

在保持电磁开关的吸力不变的同时,为了增加吸引力线圈的工作电流,有必要减少其转弯次数,并且通常无法无限地减少吸引力线圈的转弯次数。如果采用了Iskra和Petele的解决方案,则电磁开关中使用的铜量将增加,成本将上升。

但是,当景点线圈的第一端和保持线圈分开时,可以任意更改景点线圈的转弯数。因此,可以根据缓慢转动电流的要求确定转弯数,而不会增加电磁开关的吸力。在计算,测试和实际使用后,入门机的慢旋转电流完全满足要求。吸引力线圈只需要大约60圈,从而将每个电磁开关的成本降低了5-10元。

电磁开关中的两个线圈分离后,需要两条线来控制它。最简单的方法是使用双接触启动继电器。两个触点分别控制吸引线圈和保持线圈。

您还可以使用汽车上的起始继电器或钥匙开关的起始齿轮来控制保持线圈,并使用起动器随附的高功率启动继电器来控制景点线圈。特定的接线是将电磁开关的保持线圈连接到高功率起始继电器的线圈。平行连接,当钥匙开关转到启动位置(ST)时,电源起始继电器线圈和电磁开关同时保持线圈的电动线圈,继电器引进接触是连接的,电磁开关吸引了线圈要通电,其工作电流使起动器慢慢旋转,与此同时,电磁开关在齿轮网状后拉入,电磁开关接触时,打开时,吸入线圈是短路的,并且起动器是操作的在满 力量。

新发明的起动器的主要特征是将景点线圈的头端和电磁开关中的固定线圈分开,以便景点线圈可以提供大电流以确保起动器的缓慢旋转,还可以确保关闭电源时释放。它实现了简单结构,成本降低以及真正的柔韧性网格的影响,而无需倾斜或铣削。可以说是目前最先进的水平。使用此技术后,许多具有严重齿轮铣削的车辆已经解决了问题。例如,轻型卡车配备了490柴油发动机。由于严重的齿轮铣削,更换了飞轮环和还原启动器(24v4.5kW),但无法使用。三个月后,齿轮铣削失败再次发生。每次启动时,必须重复几次才能成功启动。驱动齿轮和飞轮环之间的轴向距离为8mm。如果齿轮没有铣削,那将很奇怪。在重新刷新电磁开关景点线圈后,安装了高功率的开始继电器并删除订婚弹簧,后门

鲁ICP备18019460号-4

鲁ICP备18019460号-4

我要评论